Vi udfordrer os selv til at bryde ud af forbrugscyklusser, der ender på lossepladsen. Vi udvikler produkter, der holder længere, omformer fabriksaffald til nyttige materialer og finder nye måder at genbruge dit New Balance-udstyr på, når du er færdig med det.

Nul affald til deponering

Fremstilling af fodtøj kan generere en enorm mængde affald, ofte på steder uden sofistikeret infrastruktur til affaldshåndtering. Vi har sat et mål om nul affald til deponering fra alle vores fodtøjsfabrikker på Tier 1 inden 2025. Dette er en massiv indsats, der kræver ændringer på tværs af hele produktionsprocessen for at reducere spild ved kilden og finde måder til at omdanne uundgåeligt affald til nye materialer.

Vi arbejder sammen med fabriksteams om at afklare definitioner og skabe en systematisk måde til at måle og spore affald på fabriksniveau. Vi sporer data i dag, men uoverensstemmelser mellem regionerne gør det vanskeligt at udarbejde en nøjagtig global målestandard eller sammenligne en region med en anden.

Alle vores fabrikker på Tier 1 sporer og rapporterer affald månedligt. Det er vanskelige data at verificere, og de er ikke altid nøjagtige. I dag har vi nogle fabrikker, der rapporterer om 92 % omledning i forhold til lossepladsen, mens andre er så langt nede som 9 %. Selv i tilfælde med høj omledning er der stadig stor afhængighed af at omdanne affald til energi (WTE, Waste to Energy).

Vores plan er at nå nul affald til deponering i 2025, idet vi er afhængige af mindst 30 % WTE i nogle regioner. Vi vil derefter yderligere reducere WTE-afhængigheden og i sidste ende begrænse den til 10 %.

Muligheder

De materialer, vi stadig deponerer mest af, er læder, tekstiler, polyuretan/syntetisk materiale og skum.

På vores amerikanske fabrikker er læderaffald stadig vores største affaldsfaktor til deponi - omkring 12 ton om måneden. Vi arbejder i øjeblikket på flere pilotprogrammer for at finde en leverandør, der kan genbruge disse rester til nye materialer. Denne lukkede kredsløbsløsning vil være et stort skridt i retning af nul affald til deponering for vores amerikanske fabrikker og vil potentielt skabe et materiale med et lukket kredsløb og dermed lavere udledning, som bør overvejes til brug i produkter.

Væk med affaldet

Vores designere genovervejer, hvordan man designer produkter på en måde, der giver mindre spild fra starten af.

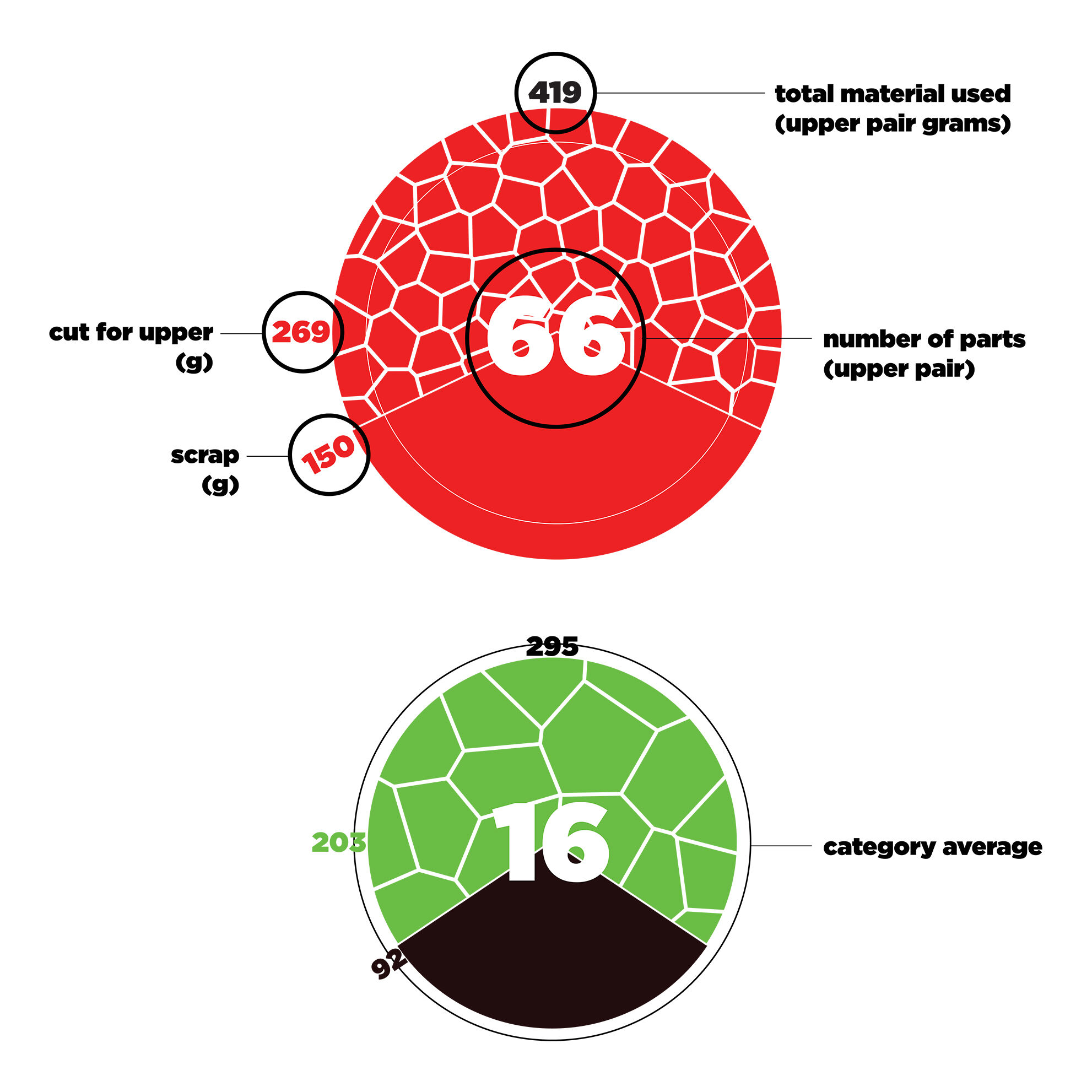

I 2021 udviklede vi et visualiseringsværktøj, der angiver spild på modelniveau. Dette giver designerne mulighed for at se, hvor der skabes affald for en bestemt skomodel, sætte mål og træffe velinformerede beslutninger.

Når et nyt design evalueres, vil værktøjet generere en visualisering, der indikerer spild på tværs af flere faktorer, som vist nedenfor. Vigtige målinger omfatter delantal (angivet ved antallet af celler), vægten af overdelens materialer (angivet ved det øverste kileområde af cirklen), vægten af skæreaffald (angivet ved det nederste kileområde) og en sammenligning med gennemsnittet for kategorien (angivet ved den hvide cirkel). Ud fra et affaldsperspektiv ønsker vi generelt at se [a] cirkler med mindre diameter, hvilket angiver mindre samlet materiale nødvendigt for at lave en sko, [b] mindre bundkileområde, hvilket indikerer mindre skæreaffald, og [c] færre celler som udtryk for mindre kompleksitet og færre dele, hvilket også kan skabe mindre energiforbrug under montagefasen på Tier 1-fabrikken. De forskellige teams kan se resultaterne ved målrettet først at gå ind på den øverste eller de øverste to dele, hvor der er "overtrædelser". Ændring af kun én del kan have stor effekt.

DMP

Vores Innovation- og Operations-teams identificerer processer med høj affaldsgenerering og introducerer nye teknologier og produktionsteknikker til at give mindre affald. Mellemsålen på en af vores mest populære modeller er traditionelt blevet lavet af udstansede plader af ethylenvinylacetat (EVA), der er et gummilignende syntetisk materiale. Denne proces kan generere en høj procentdel af afskæringsaffald – helt op til 52 %, da vi studerede det nærmere. I 2021 introducerede vi en ny metode til at fremstille den samme komponent gennem en proces kaldet DMP (Direct Molded Phylon), som reducerer mængden af affald markant – til så lavt som 15 % ud fra vores observationer. DMP er dog mere energikrævende pr. kg materiale, men det samlede CO2-fodaftryk er alligevel lavere på grund af materialets effektivitetsforbedringer. Vi arbejder nu med leverandører om at overgå fra udstanset materiale til DMP, startende med nogle af vores største leverandører.

Længere brug, mindre affald

Sammen med The Renewal Workshop testede vi et program for beklædningsreparation fra august til december 2021 og uddannede beklædningsdesignere fra New Balance til bevidst at designe med henblik på reparation og beklædningsgenbrug fra starten af. Dette pilotprojekt var en del af vores mål om at lancere et program til at indsamle brugt og/eller beskadiget fodtøj eller beklædning med henblik på reparation og videresalg inden 2021. I 2022 begyndte vi at bygge videre på dette pilotprojekt for at definere fremtidige ambitioner og lancere et større program for genbrugshandel med tøj og fodtøj.

Hvert år forlænger New Balance Japan levetiden for cirka 3.500 af vores Made-modelsko ved at udskifte såler og reparere andre komponenter som f.eks. revet for i kraven. Vi arbejder på at udvide dette program globalt i de kommende år.

Mange New Balance-butikker tager let slidte sko tilbage fra vores kunder og donerer brugbare varer til lokale organisationer i deres lokalsamfund. I USA er der sådanne programmer i mere end 60 % af vores licenserede butikker.

Hvis du passer godt på dine sko, holder de længere, og så kan du få flere kilometer ud af dem. New Balance har indgået et samarbejde med SneakersER om at tilbyde Sneaker Laundry i vores Oxford Street-butik i London. Angående pleje derhjemme kan du se vores anbefalede tips her.

Vores to primære bekymringer med hensyn til emballage er at eliminere engangsplastik og sikre ansvarligt papirindkøb.

Plast: Vores plastikemballage består af polyposer til beklædning og plastikforsendelsesposer, der bruges til små beklædningsordrer. Vi eksperimenterer med plastikfrie alternativer for at finde ud af, om vi kan fjerne al plastikemballage. Der er forsøg i gang for at evaluere effektiviteten og indsamle operationel feedback fra vores distributionscentre, detailmedarbejdere, fabriksdriftsteams og produktteams. En af vores beklædningsleverandører i Asien bruger den alternative pakke til alle salgsprøver, der sendes i april 2022, og vi vil evaluere skaleringsplaner ud fra disse erfaringer og efterfølgende test.

Papir: Det meste af vores emballage er papirbaseret. Hvert år bruger vi millioner af skoæsker, silkepapirsark og større forsendelsespapkasser. Vores første prioritet er at reducere den nødvendige mængde papir og maksimere genbrugsindholdet. Fra 2018 reducerede vi f.eks. vægten af vores indpakningspapir fra 28 gram pr. kvadratmeter (gsm) til 22 gsm, og vi vurderer kvalitetsimplikationerne, hvis vi reducerer antallet af anvendte ark eller helt fjerner dem. Vores standardskoæsker består af et design i ét stykke, der er 90 % genbrugsindhold, og alt blæk er sojabaseret.

Efter reduktioner og maksimering af genbrugsindhold søger vi derefter at øge skovcertificeringerne for eventuelt resterende indhold af nyt papir. De fleste af vores indkøbsposer i USA og Europa er FSC-certificerede (Forest Stewardship Council) eller PEFC-certificerede (Programme for the Endorsement of Forest Certification), og forsendelseskasserne brugt i vores egne amerikanske distributionscentre er SFI-certificerede (Sustainable Forest Initiative).